在長距離高壓輸電、特高壓變電站乃至精密電子隔離中,傳統玻璃絕緣子為何會被要求表面鍍金?這種表面工藝能解決哪些痛點?它究竟是點綴,還是提升了絕緣性能與抗腐蝕能力?

一、玻璃絕緣子的結構與作用

基礎結構

以高硅玻璃為主,經過高溫成型、退火處理,制得高機械強度和電絕緣性能的碟型或棒型絕緣子。

玻璃表面光滑致密,能有效阻擋電流通過,是高壓輸電線路不可或缺的基礎材料。

電氣性能要求

高耐壓、低介電損耗、防漏電、防閃絡、耐雷擊。

長期運行中,絕緣子還需抵抗雨雪、風沙、鹽霧及化學腐蝕等環境考驗。

二、為何選擇在玻璃絕緣子表面鍍金?

抗腐蝕升級

金屬金幾乎不受大氣、酸堿鹽霧、工業污染的影響,能極大提升絕緣子表面的抗腐蝕和抗化學老化能力,適合海邊、化工區等極端環境。

電氣性能優化

金層可提升表面均勻性,減少因表面微裂或微孔導致的局部電場畸變,降低閃絡、擊穿概率。

某些特殊結構下,局部鍍金還能實現精密電場調控,滿足高端電子元件或高壓測試的設計需求。

防污閃作用

鍍金后表面更加光滑、不易附著污物,減少爬電路徑,延緩污閃發生。

美觀與可視化檢測

鍍金層使絕緣子具有極高的可視識別性,便于人工或遠程巡檢。

三、工藝流程與關鍵難點

表面活化與底層處理

玻璃為惰性絕緣體,直接電鍍難以附著。常先通過物理氣相沉積(PVD)、磁控濺射或化學活化(如硅烷偶聯劑)進行表面活化。

預先沉積一層金屬(如鉻、鈦或鎳)作為“粘結層”,再進行金的沉積。

鍍金技術路徑

物理氣相沉積(PVD)或化學氣相沉積(CVD)直接蒸發或分解金源。

電化學法則需玻璃表面有導電底層,采用選擇性屏蔽、掩模等手段,避免金層覆蓋全部表面。

厚度與均勻性控制

鍍層通常控制在0.05~2μm之間,過厚浪費資源,過薄則保護力不足。

對于大尺寸絕緣子,需通過多角度旋轉、等離子輔助等手段確保鍍層均勻無死角。

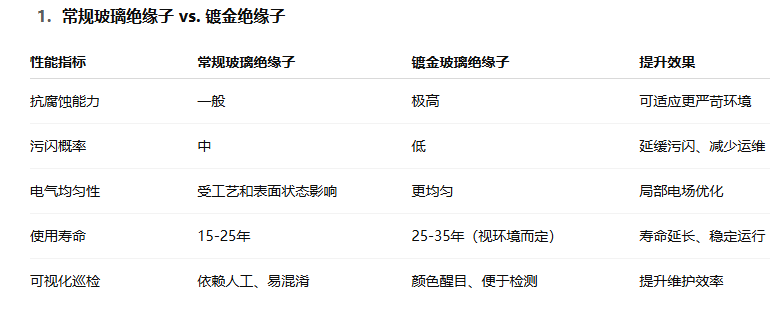

四、性能提升與對比分析

與陶瓷、復合絕緣子的對比

陶瓷絕緣子也能通過表面金屬化提升性能,但金屬化層多用于引出端,成本較高。

復合絕緣子一般采用硅橡膠護套,不宜直接鍍金,玻璃絕緣子在精密電子和特殊高壓場合鍍金優勢更為突出。

五、實際應用領域舉例

特高壓輸電線路

高海拔、強鹽霧、多雷雨區對絕緣子抗腐蝕、耐電場沖擊要求極高,鍍金玻璃絕緣子可作為重要備選。

高端電子測試與儀表

用于高壓隔離、射頻微波測試、真空密封等場合,確保長期穩定性和信號純凈度。

軌道交通與地鐵變電所

由于地下空間環境潮濕、化學氣體多,鍍金絕緣子耐久性強,減少維護成本。

特殊環境科研實驗

在極端化學、輻射、高溫下長期運行的絕緣系統,鍍金層可防止基體性能衰減。

六、經濟性與可持續性分析

成本結構

鍍金材料單價高,但用量微薄,整體成本約為絕緣子成本的3%~10%。

長壽命和低維護次數帶來的“隱性收益”可在運維周期內攤薄前期投入。

材料回收與環保

絕緣子服役到期后,金層可回收再利用;玻璃本體無毒,可循環加工,環保優勢明顯。

鍍金廢液需按重金屬廢棄物規范回收處理,防止環境污染。

七、未來發展與技術趨勢

更薄更均勻的金層工藝

納米級鍍層,提升表面活性與致密度,減少資源消耗。

等離子體表面處理與高效PVD新設備推廣。

功能復合化

鍍金+抗菌、抗靜電等復合表面,適應特種高壓和醫療電子新需求。

與智能傳感融合,實現絕緣子在線監測、自動報警。

可視化、智能化運維

鍍金表面與AI識別技術結合,實現無人機、機器人自動識別絕緣子老化、損傷、積污等狀態。

八、典型案例分析

海濱特高壓工程

鍍金玻璃絕緣子用于跨海輸電線路,抗鹽霧能力比傳統絕緣子提升兩倍,5年內未出現嚴重腐蝕失效。

精密醫療X射線設備

高壓玻璃絕緣子局部鍍金,提升高頻隔離與抗化學腐蝕,設備運行穩定、信號干擾減少。

高鐵變電站升級改造

采用局部鍍金工藝后,絕緣子年檢故障率下降40%,節約大量維護與更換成本。

九、選型與部署建議

按環境選型

鹽霧、酸雨、強腐蝕地區優先采用鍍金工藝玻璃絕緣子。

對電氣性能極致要求場合,選擇全表面鍍金,普通高壓場合可采用局部鍍金以平衡成本。

注意鍍層質量

優選有可靠工藝和檢測能力的廠商,檢查鍍層厚度、均勻性與附著力報告。

定期進行表面巡檢和電氣檢測,防止因鍍層損壞影響絕緣性能。

考慮全壽命周期收益

評估采購成本與全周期運維成本,避免“初始便宜用著費錢”。

玻璃絕緣子鍍金不是單純追求華麗外表,而是為高壓輸電和精密電子應用帶來了更高的抗腐蝕性、電氣均勻性和長期安全保障。通過先進的表面工程和工藝創新,鍍金玻璃絕緣子為特殊環境和高端場合提供了堅實屏障。未來,隨著新材料與智能運維技術的融合,這一領域必將在節能、可靠與環保的道路上持續升級,成為電力與電子行業不可或缺的核心部件。

0755-23303400

18018745210